Spis treści

Krzywa wypału – podstawy

Od dawna zabieram się do napisania kilku słów o krzywych wypału. Ponieważ “nadejszła wiekopomna chwila…” – postaram się ( na razie ogólnie ) przybliżyć co to i po co to.

Dla lepszego zrozumienia o czym tu będziemy mówić ( dla tych co umiarkowanie znają procesy zachodzące podczas wypału proponuję na początek artykuł Opis procesu wypału ceramiki ) Może pomóc.

Krzywa wypału.

Pojęcie “krzywa wypału” – podobnie jak pojęcie ( wypalanie biskwitu) jest w “potocznej” wiedzy ceramicznej różnie rozumiane. Po kolei:

Pojęcia krzywa wypału najczęściej używa się jako kilku parametrów ( temperatury i czasu ) wprowadzanych do programatora ( automatyki ) pieca ceramicznego celem osiągnięcia „jakiegoś” efektu. – To bardzo wąskie i bardzo krzywdzące rozumienie tej krzywej.

Tak naprawdę krzywa wypału to charakterystyka wypału ceramiki w piecu. Oznacza to wykres obrazujący zmiany temperatury wypału w czasie ( w trakcie wypału ceramiki ). Takie pomiary przeprowadza się podczas wielu wypałów. Jeśli jakiś wypał w określonych warunkach nam dobrze wyjdzie ( będzie miał korzystną charakterystykę – krzywą wypału ). W takiej sytuacji analizujemy krzywą wypału i chcemy powtórzyć pozytywny wynik danego wypału podczas wypałów kolejnych. Po to ta krzywa!!! Ona określa nam optymalne warunki. Jeśli ustawimy daną krzywą to z dużą pewnością kolejny wypał ( przy użyciu takiego samego szkliwa!!!) też będzie udany.

Na początek ważna uwaga!!! Cały wypał – oznacza nie tylko rozgrzewanie ( krzywa grzewcza) ale i stygnięcie ( krzywa stygnięcia). Bardzo często zdarza się, że choć ustawimy podobną „krzywą wypału” na programatorze to osiągniemy różne wyniki. Pamiętajmy!!! Proces wypału ceramiki to nie tylko „wypalanie” ale i „stygnięcie” !!!

Przejdźmy do konkretów.

Założenia:

– Proces dotyczy jednego ( z udanych 🙂 ) wypałów w moim piecu.

– Analizuję proces wypału niskotemperaturowego ( do 1050 C – tzw. erthenware )

– Cały proces pokażę na jednej i tej samej krzywej wypału

– Pokażę całość

– Przeanalizuję poszczególne elementy ( fragmenty krzywej )

– Pokażę tworzenie „krzywej wypału” ( tej do programatora 🙂 ) na podstawie krzywej grzewczej

– Postaram się o kilka wniosków i podsumowanie.

Proces:

Jak napisałem wcześniej proces dotyczy jednego ( z udanych 🙂 ) wypałów w moim piecu. Dlaczego to podkreślam. Należy to zawsze brać pod uwagę!!!

Po pierwsze: Każdy piec ma inną charakterystykę!!! Różne grubości izolacji, różna pojemność cieplna pieca.

Po drugie: Różna ilość wsadu – jak „naładujemy” więcej, dłużej się grzeje i wolniej stygnie!!!

Te elementy powodują, że w każdym przypadku krzywa wypału może być inna!!! I to zawsze należy brać pod uwagę!!! Po to się to mierzy!!!

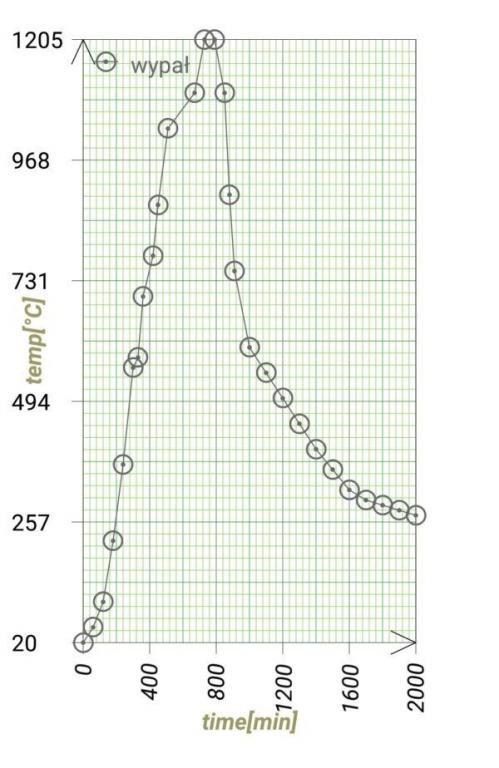

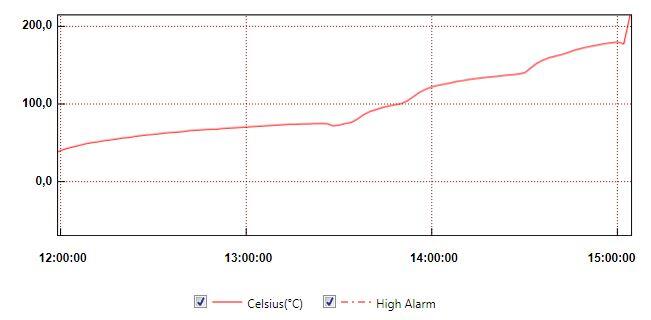

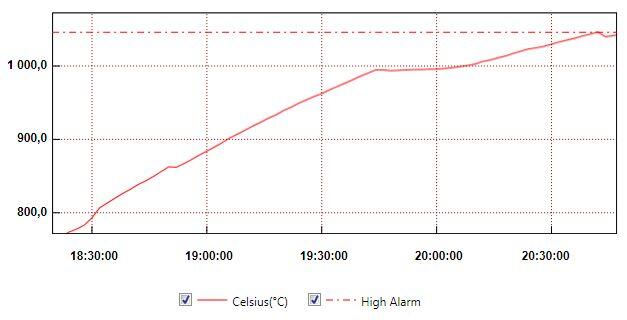

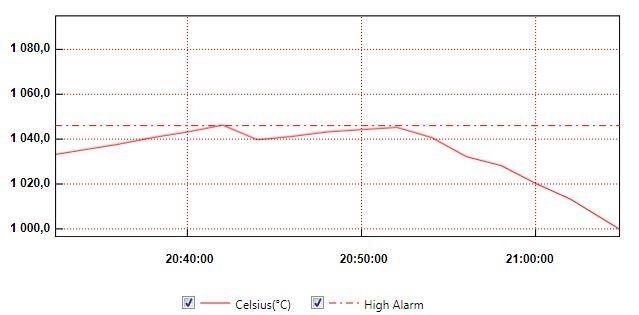

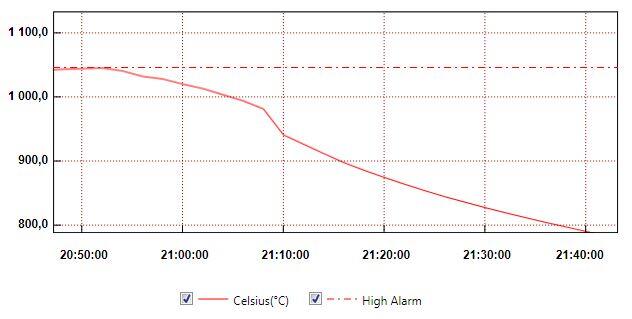

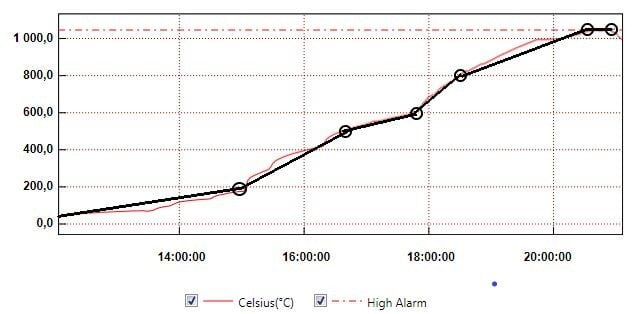

Powyżej wykres – pełnej, rzeczywistej krzywej wypału, Poniżej – podobna krzywa z podziałem na krzywą grzania i krzywą stygnięcia.

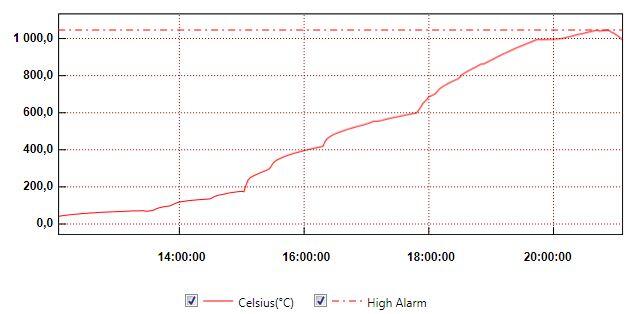

Krzywa grzania.

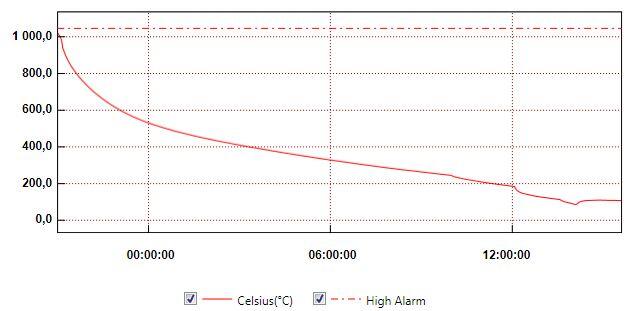

Krzywa stygnięcia

Krótka analiza krzywej wypału

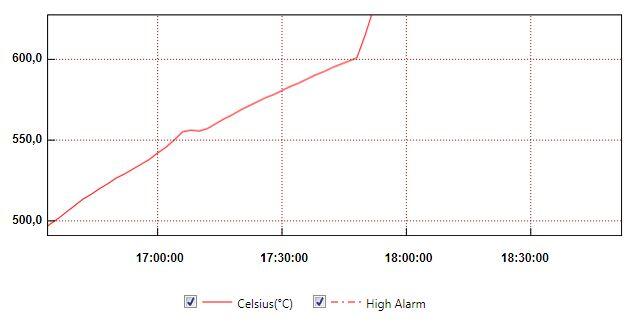

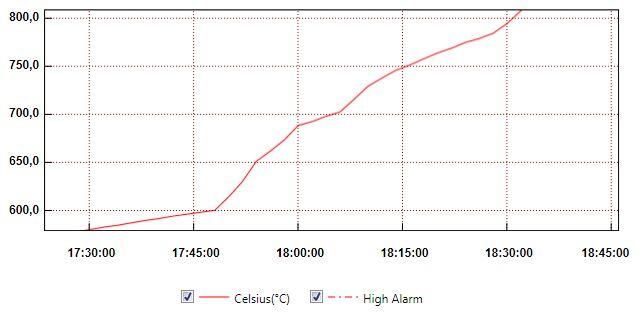

Pierwsza rzecz, która natychmiast rzuca się w oczy. Krzywa grzania, w tym wypadku do 25 C do 1050C, pokazuje, że proces grzania trwa ok.9,5 godziny. Stygnięcie od temperatury 1050 C do ok. 100 C ok 16,5 godziny. Oznacza to, że w normalnych warunkach proces stygnięcia jest ok 2 razy dłuższy od procesu grzania. Pewnie każdy to wie 🙂 . Należy jednak zwrócić uwagę, iź stygnięcie o pierwsze 500 C zajmuje ok 5 godzin następne 500 zajmuje już godzin 11.5 !!! Taka konstatacja ma, wbrew pozorom ważne znaczenie

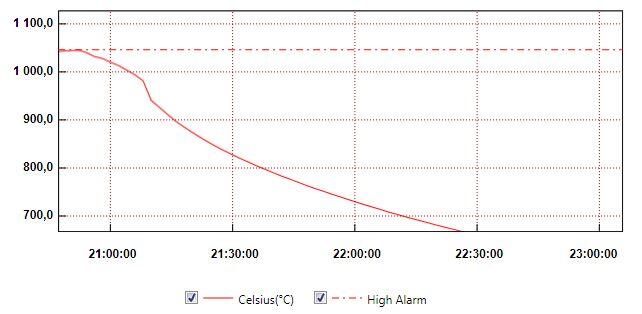

Proszę zwrócić uwagę, iż dla niektórych szkliw krytyczne jest przejście od 1050 do ok. 700 C. Jeśli odbędzie się ono za szybko będą problemy z powłoką szkliwioną!!! W tym zakresie szkliwo niskotemperaturowe krzepnie! Dlatego często należy zwolnić proces stygnięcia w tym zakresie temperatur stosując odpowiednie podgrzewanie. Zresztą w przypadku specjalnych szkliw ten zakres jest wyjątkowo ważny. Ale o tym może kiedyś… 🙂

Stygnięcie w zakresie 1050-680 C

Analiza krzywej grzania

Jako następny etap przeanalizuję krzywą grzania ( ten fragment nazywany potocznie krzywą wypału). W zasadzie krzywa grzania zbudowana jest z kilku zakresów temperatur, które powinny być osiągnięte w odpowiednim czasie. To takie nachylenie miejscowe nachylenie krzywej wypału. Wiem. Nie wchodźmy w matematykę i rachunek różniczkowy 🙂 …. W zasadzie tych przedziałów czasowo temperaturowych może i powinno być tyle ile potrzeba. W praktyce często ograniczeni jesteśmy możliwościami programatora ale… w większości przypadków tych kilka progów ( lub ramp – bo tak to się często określa) – wystarcza. Na podstawie „naszej” krzywej pokażę jak to wygląda.

Etap pierwszy

początek do ok 200 C – wysuszanie i dosuszanie wyrobów:

Powolny przyrost temperatury w zakresie początek do 200 C. Czas trwania ok.3 godzin. Ktoś zapyta dlaczego tak? Odpowiedź można znaleźć w artykule o suszeniu.

Etap drugi

od ok.200 C do ok. 500 C

Wyraźnie widać, że nachylenie krzywej wzrasta. Proces przyśpiesza. Osiąga przytost temperatury o 300 C w czasie ok nie całych dwóch godzin ( poprzednio niecałe 200 C w trzy godziny).

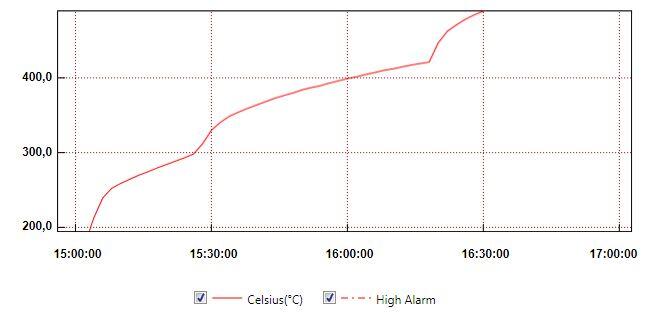

Etap trzeci

500 C – 600 C

Ktoś zapyta po co taki „głupi” etap? W przedziale 550 C do 600 C ( ok. 573 C dla czystego kwarcu ) zachodzi jego konwersja. Dobrze w tym przedziale zwolnić wzrost temperatury. Tych, którzy chcą dowiedzieć się więcej odsyłam ponownie do artykułu opis procesu wypału ceramiki.

Jaki cel ma zwolnienie wzrostu temperatury?

Należy pamiętać o kilku ważnych rzeczach. Po pierwsze – temperatura, którą wskazuje czujnik temperatury nie zawsze jest temperaturą rzeczywistą ( błąd pomiarowy, dokładność elementu pomiarowego ). Po drugie temperatura w piecu to nie jest najważniejszy parametr !!! Nas, w procesie wypału interesuje temperatura wypalanego wyrobu!!! Niestety niezwykle ciężko ją zmierzyć 🙂 . Zakłada się ( i często jest to zgodne z prawdą 🙂 ) , że jeśli w piecu temperatura rośnie powoli to jest czas na wyrównanie się poziomów nagrzania pieca i wyrobu. Chodzi również o równomierne nagrzewanie się wyrobu – inaczej pęka w wyniku różnicy temperatur ( naprężeń ) wewnętrznych.

Gdy grzejemy szybko temperatura pieca może ( i często jest ) dużo wyższa niż temperatura wyrobu. Wyrób nie nadąża się nagrzewać. Dotyczy to zwłaszcza wyrobów pełnych lub o grubych ściankach. Więcej w artykule: Pomiary temperatury w piecu ceramicznym

Etap czwarty

600 C – 800 C

Z mojego doświadczenia etap stosunkowo bezpieczny. Można sobie pozwolić na szybszy przyrost temperatury. Tutaj przyrost 200 C w 45 minut. Choć pewnie 200C/h było by bezpieczniejsze 🙂

Etap piąty

800 C – 1050 C

Właściwie jest to jeden z najbardziej krytycznych etapów!!! Tu decyduje się wygląd tego co wyjmiemy z pieca!!! W tym etapie zachodzi wiele ważnych procesów równocześnie. Najważniejsze z nich to: intensywne kurczenie się gliny, upłynnienie szkliwa, zeszkliwianie się powierzchni wyrobu ( czerepu ). W wypadku tego wykresu wzrost temperatury jest szybki. Jednak w tym zakresie temperatur wypału zasadą jest: czym wolniej tym lepiej!!!

Etap szósty

1050 C – przetrzymanie (soak)

Ten etap ma na celu wyrównanie temperatury w piecu z temperaturą wyrobu ( czerepu ). Wcześniej w tekście znajduje się uzasadnienie takiego postępowania.

Etap siódmy

1050 C – 800C Kontrolowane stygnięcie

Ten etap w większości przypadków nie jest konieczny. Można po prostu wyłączyć piec i pozwolić mu stygnąć naturalnie. Niekiedy jednak jest on niezbędny. Ponieważ w tym zakresie naturalne stygnięcie przebiega dość gwałtownie. Opisałem to na początku tekstu. Zresztą widać na wykresie stygnięcia. Chodzi o to by obniżać temperaturę w sposób kontrolowany. Tak, by spadek temperatury był wolniejszy niż w przypadku stygnięcia naturalnego. Powodów jest wiele. W zależności od tego co wypalamy. Głównym jest zapewnienie powolnego krzepnięcia szkliwa.

W zasadzie dotarliśmy szczęśliwie do końca procesu. Można już wyjmować wypalone przedmioty 🙂 . Wypał się udał!!! Chciałbym jeszcze pokazać jak z danych takiego eksperymentalnego wypału zbudować krzywą wypału do zaprogramowania automatyki pieca. Wszak dane zapisane na wykresach to dane zapisane w loggerze a sterowaliśmy procesem ręcznie 🙂 !!!

Tworzenie krzywej grzania ( krzywej wypału )

Na czym polega tworzenie krzywej wypału? W naszym konkretnym przypadku określiliśmy sześć ( właściwie siedem – ale ostatni jest opcjonalny) zakresów zmian temperatur. Określone są one punktami:

Start, 200 C, 500 C, 600 C, 800 C, 1050 C.

Dla każdego przedziału musimy sprawdzić ile czasu zajęło podgrzanie:

Start- 200C ok. – 180 minut,

200 C – 500 C – 80 minut

500 C -600 C – 90 minut

600 C -800 C – 60 minut

800 C -1050 C – 120 minut

soak ( 1050 C ) – 20 minut

Teraz to już tylko musimy zaznaczyć punkty na krzywej.

Krzywa wypału - jak zaprogramować automatykę?

Na to pytanie nie ma prostej odpowiedzi 🙂 . Wszystko to zależy od posiadanej automatyki 🙂 Często jednak ( zwłaszcza w popularnych programatorach/automatykach) jest to para liczb. Temperatura i czas. Jak otrzymane przez nas dane wprowadzić? Ano w parach 🙂

200/180;

500/80;

600/90;

800/60

1050/120

soak/20

KONIEC

Bardzo często zdarza się również, że programator jako drugiego parametru żąda tzw. dynamiki przyrostu temperatury. Oznacza to iż w opisanym powyżej przypadku należałoby dokonać odpowiednich przeliczeń :

200/180; osiągnięcie 200 C w 180 minut to dynamika: 200C/(180/60minut) to przyrost ok. 67 stopni na godzinę

500/80; – kolejne (500-200=300 ) w 80 minut to- 300/(80/60minut) – ok.225 stopni na godzinę

600/90; – kolejne (600-500=100) w 90 minut to 100/(90/60minut) – ok.67 stopni na godzinę

800/60 – j.w 200 stopni na godzinę

1050/120 – 125 stopni na godzinę

soak/20 minut

tu wprowadzanie parametrów wyglądało by następująco

200, 67

500, 225

600, 67

800, 200

1050, 125

soak,20

Ponieważ sposób wprowadzania parametrów krzywej wypału może być w różnych sterownikach różny dlatego niezwykle ważne jest zapoznanie się z instrukcją obsługi sterownika a zwłaszcza logiką jego programowania.

Szybkie podsumowanie

Opisałem krótko podstawy. Teraz kolej na zabawę. Najpierw trzeba sprawdzić jaka krzywa jest najlepsza. Później wprowadzić program. Wypalać. Jak coś nie tak, to modyfikować parametry. Wypalać i tak w kółko, aż się osiągnie sukces 🙂 Ważna rzecz, o której wspominałem na początku. Wspomnę również na końcu bo ważna 🙂 !!!

1/ W zasadzie każdy rodzaj szkliwa ma swoją własną optymalną krzywą wypału.

2/ Ponieważ niektóre szkliwa mają krzywe wypału bardzo podobne – można stosować jedną wspólną tj. wypalać z ustawioną „standardową” krzywą wypału.

3/ Krzywa wypału ( jako całość) jest charakterystyczna dla danego pieca.

4/ Krzywa grzania przy założeniu, że elementy grzejne są sprawne jest do powtórzenia w każdym piecu.

5/ Krzywa stygnięcia jest specyficzna dla pieca.

Teraz to już tylko pozostaje życzyć powodzenia w eksperymentach. Nie dałem może konkretnych informacji jaka krzywa do czego ( może kiedyś napiszę 🙂 ) ale przynajmniej jest od czego zacząć i może trochę bardziej wiadomo jak to zrobić 🙂

Miłej zabawy życzę.

Po więcej artykułów zapraszam na stronę https://ceramicznawyspa.pl/

Marcin J. Gajewski

Jak zwykle zapraszamy do przeczytania innych artykułów umieszczonych na stronie